Zautomatyzowane silosy zbożowe

Cel projektu

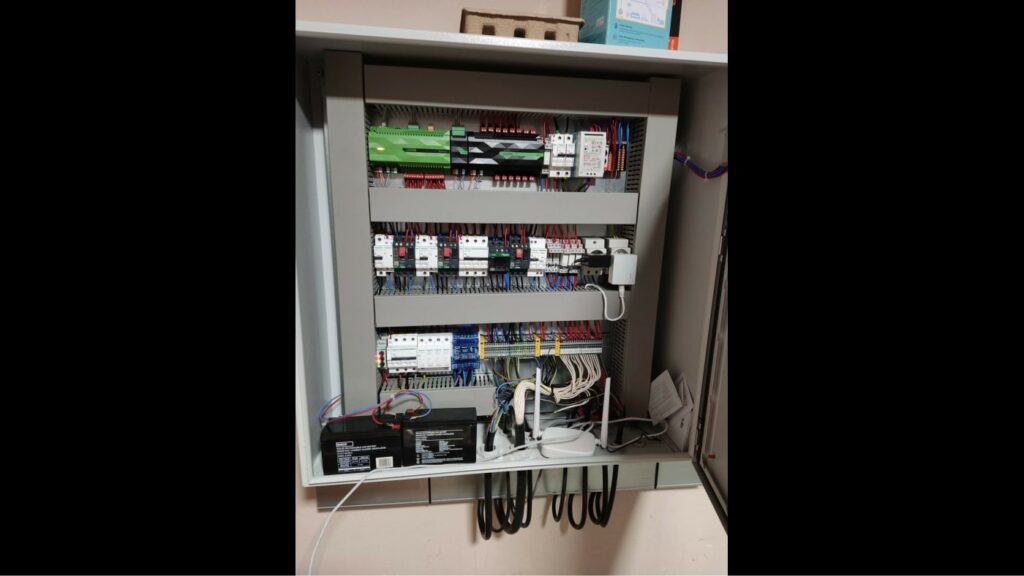

Projekt zakładał automatyzację procesów załadunkowych, kontrolę zapełnienia silosów i diagnostykę awarii.Rozwiązanie

System kontroluje stan hałdy usypanej na podajniku ślimakowym, który zasypuje suszarnie. Po zakończeniu procesu suszenia materiał jest automatycznie przesypywany do silosa buforowego a kolejny materiał z hałdy jest zaciągany do suszarni.Silos buforowy jest kontrolowany pod względem napełnienia i przewietrzany automatycznie dmuchawą. Po napełnieniu czujnik daje sygnał na transport zawartości jedną z dwóch linii transportowych.

Zostają uruchomione silniki podajników i taśmociągów w kolejności od końca, po kolei, w celu usunięcia ewentualnych pozostałości przy zatrzymywaniu. Kolejność jest odwrócona by materiał został w całości dostarczony do silosa opróżniając linie. Uruchamianie sekwencyjne ma też na celu zmniejszenie prądu rozruchu całej linii. Automatyka pozwala na zdalny wybór silosu docelowego przez otwarcie wybranej zasuwy.

Silosy są kontrolowane przez czujniki pojemnościowe pod względem stanu napełnienia.

System zostanie rozbudowany o czujniki temperatury i wilgotności, które będą informowały o przekroczonej normie oraz będą dawały informacje dla wentylatorów napowietrzających w celu uruchomienia trybu wietrzenia.

System nadzoruje pracę wszystkich silników, suszarni oraz stanu materiału zbożowego w silosach. Kontroluje również stan zabezpieczeń symetrii faz, napięcia oraz prądu powodująć wyłączenie całej lini i suszarni. Uruchamia alarm i wysyła powiadomienie na telefon w przypadku awarii jednego z elementów. Bardzo duża zaleta takiego rozwiązania polega na właściwej i natychmiastowej diagnozie i lokalizacji awarii.

Klient ma dodatkowo możliwość uruchomienia trybu serwisowego i ręczne uruchomienie każdego silnika za pomocą aplikacji w telefonie, co jest bardzo istotne dla klienta podczas konserwacji. Będąc na wysokości jest w stanie testować i sprawdzać samodzielnie prace pojedynczych elementów.

System został uruchomiony w zeszłym roku i pracował po uruchomieniu bez przerwy przez 4 miesiące. Obyło się bez jakiejkolwiek awarii, a obsługa została w znacznym stopniu przyspieszona i ułatwiona.

Klient jest w pełni zadowolony i planuje rozbudowę systemu o wspomniane czujniki temperatury i wilgotności. Chce również zintegrować wszystkie pozostałe silniki, podajniki, wentylatory i zasuwy silosów, które nie są jeszcze częścią systemu.

W planie jest również budowa instalacji fotowoltaicznej 50 kW z magazynem energii 40 kWh w celu zapewnienia energii dla całego systemu. Instalacja ma być połączona z systemem Loxone, aby zarządzać energią w celu wykorzystania chwilowych nadwyżek produkcji PV, np. do zmniejszania wilgotności w silosach, w których jest ona największa.

Do tego projektu wybrałem Loxone ze względu na stabilność działania, możliwość zdalnej obsługi, dobre wsparcie techniczne oraz ugruntowaną pozycję na rynku.

Artur MrukotPartner Loxone